|

|||||||||||||||||||||

1.鋁箔分切機的的超聲波焊接的原理與超聲波焊接機的主要組成

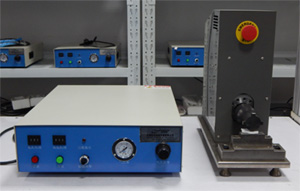

鋁箔超聲波焊接就是先將交流工頻電轉變成高頻電能,被轉換的高頻電能通過 換能器再次被轉換成為同等頻率的機械運動,從而將再高頻振動能量傳遞至焊盤,在焊 盤與被焊接的鋁箔間加壓并傳送振動能量,使得兩面鋁箔表面相互摩擦而形成分子 層之間的熔合,從而達到焊接熔合的效果。我們通常用于超聲波焊接的頻率為≥ 20 kHz,而人的聽覺頻率范圍是20Hz~20kHz,超過20kHz的聲波為超聲波。超聲波焊接機主要由超聲波發(fā)生器、換能器、焊盤及連接專用電纜組成。

下面介紹超聲波焊接機的主要組成:①超聲波發(fā)生器的主要作用是將220 V , 50 Hz的交流電源通過電子線路轉化成超聲頻率為≥20 kHz的電振蕩高頻信號,它主要由電子振蕩器、電壓放大器、功率放大器和輸出變壓器等部分組成,其中電子振蕩器是超聲波發(fā)生器的重要的部件,可以說是超聲波發(fā)生器的心臟,它具有頻率自動控制(AFC)功能。隨著集成電路、半導體和功率器件的快速發(fā)展,超聲波發(fā)生器也正在向大功率、小體積、模塊化和智能化方向發(fā)展,使得頻率、振幅、功率控制更加穩(wěn)定、可靠。②換能器,一聽名字就知道是能量轉換的裝置,它就是將超聲波發(fā)生器產生的高頻電能轉換成機械振動,并通過增幅軸傳遞至焊盤的能量轉換增幅裝置。特別注意的是它不僅能轉換能量還能增幅。③焊盤是由特殊材料制成的形狀如碟盤般,主要是將機械振動能直接傳輸到需壓合焊接鋁箔間的一種聲學裝置。

2.超聲波焊接機的應用和焊接裝置組成

將超聲波焊接機應用在鋁箔分切機上進行鋁箔的焊合,不僅僅只需要超聲波焊接機就可以完成焊接操作,還需配套相應的機械傳動、位置檢測、機構旋轉和壓力調節(jié)控制等裝置,如行走機構、升降機構、壓緊調節(jié)機構。行走、升降機構由電機驅動,壓緊裝置由氣缸控制,并可調整壓力。發(fā)生器的振幅、行走速度(焊接時間)、焊盤的接觸壓力可根據鋁箔厚度進行調整。這樣才能在鋁箔分切機上進行鋁箔的焊合。

焊接裝置的組成主要有:

套壓電陶瓷超聲波焊接裝置,功率大約在150600 W之間,可用于焊 接厚度為0. 006一0. 04 mm的鋁箔。

1個高頻發(fā)生器,安裝在全鋼機殼內(20 kHz公稱頻率)。

1個高頻換能器,用于能量傳遞與轉換。

1個帶對稱旋轉的專用超聲波焊盤,用于焊接鋁箔斷頭。

1條專用電纜,用于超聲波發(fā)生器和換能器的連接。

1套安裝在主機架上的橫向移動裝置,包括焊接小車。焊接時,焊接 小車由一臺帶精密定位調節(jié)

3.超聲波焊接裝置的主要調節(jié)參數

由于鋁箔所具有的獨特金屬性能,對它的焊接性能要求比較高,壓力和振幅等參數調整不合適極容易造成鋁箔斷裂或產生孔洞,致使金屬材料抗拉強度不夠。從而在加工的時候發(fā)生斷帶現象,出現更多廢料。因此,在對不同厚度和合金規(guī)格的鋁箔進行焊接時,需要對相應的參數進行調整。

下面是超聲波焊接裝置的主要幾個參數:

1)振幅大小:振幅是鋁箔焊接過程的一個關鍵參數,這就相當于電鉻鐵的溫度,溫度達不到就會熔接不上,溫度高就會使原材料氧化或導致結構破壞而強度變差。

超聲波焊接機在工作時,它的輸出振幅是恒定的,并需根據不同的焊接材料進行精確調整。振幅通過調節(jié)旋鈕使振幅在額定振幅的30%一100%范圍之間變化,同時對應額定焊接輸出功率在6%-100%范圍的變化。焊接機輸出功率和振幅調節(jié)范圍的關系,增大焊接機的振幅,焊接機的輸出功率將相應變化,這就為焊接不同材質、不同厚度的鋁箔提供了基礎。

2)焊接時間:用于調節(jié)超聲波發(fā)射的持續(xù)時間,調節(jié)時間為999 ms,一般的要根據焊接材料及厚度進行設定,但是通常超過1. 5 S熔接時間均可視為熔接失敗。

3)焊接頻率:調節(jié)焊接機的中心頻率,一般出廠時已經調整好,無需調整。

4)接觸壓力:氣動部分主要作用是在焊接過程中完成焊盤加壓、保壓等壓力工作。包括節(jié)流閥、氣壓調節(jié)旋鈕。節(jié)流閥用于調節(jié)氣缸的上、下速度。氣壓調節(jié)旋鈕調節(jié)工作氣壓,從而控制焊盤與鋁箔的接觸壓力。

為了保護超聲波焊接機保障其安全工作超聲波焊接機還具有動態(tài)過載保護和過熱保護功能。

動態(tài)過載保護是為了保護超聲波發(fā)生器出現過載損壞,當功率超出額定功率或發(fā)生器/換能器系統出現不正常運行(如焊盤損壞和松動)時,過載現象將產生。此時,多余的能量將回饋電網。只有當故障消除后,焊接機才能正常工作。

當冷卻條件和環(huán)境溫度超出正常值,過熱保護將動作,只有當發(fā)生器溫度降低后,才能繼續(xù)工作。

4.超聲波的焊接作用

在來料鋁箔有斷頭或卷取過程中斷帶而卷取長度未能達到標準要求時,需要將開卷的鋁箔焊接一起,使之能卷取到滿足長度標準的要求。在以前分切機處理鋁箔斷頭都采用專用膠帶進行粘接,但在退火后往往由于高溫及粘合劑的揮發(fā),粘結處出現開裂脫落,致使下道工序無法連續(xù)生產,嚴重制約了客戶生產效率的發(fā)揮,降低了成品率。而超聲波焊接則可以避免這些,其不需要添加任何粘合劑或填料什么,而且操作簡單,焊接速度快,焊接合金的力學和物理性能不發(fā)生宏觀變化,接頭的強度高穩(wěn)定性也比較好。因此,鋁箔分切機的焊接技術,在國內配套的分切機上安裝了超聲波金屬焊接機,并配套制作了行走、升降、翻轉和壓力控制機構,經過各種厚度鋁箔的試驗,取得了較好的效果,抗拉強度均達到了國家標準規(guī)定的基材力學性能。

鋁箔分切機配上超聲波焊接機滿足客戶的要求,實現高效生產已經成了不可缺少的一部分,在生產中起到了舉足輕重的作用。