|

|||||||||||||||||||||

鋰離子電池有很多種型號,在其生產(chǎn)過程中,需要焊接的工序包括電池組連接片焊接、外殼密封焊接、極耳焊接、安全閥焊接等。

焊接的材質(zhì)主要有純銅、鎳、鋁及鋁合金、不銹鋼等,根據(jù)材料種類和厚度不同,所用激光器主要為低頻脈沖YAG固體激光器、準(zhǔn)連續(xù)或連續(xù)光纖激光器。

1.電池組連接片焊接

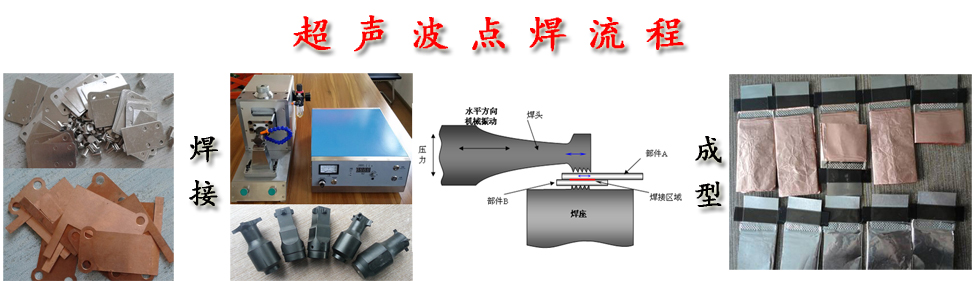

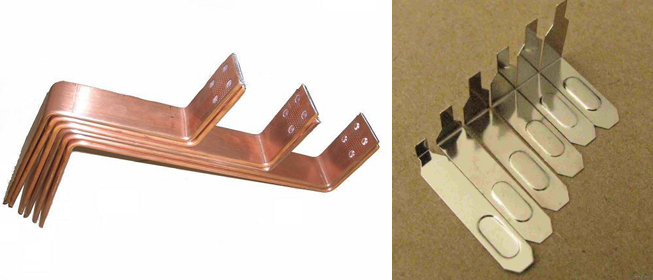

電池之間的串并聯(lián)一般通過連接片與單體電池的焊接來完成,正負(fù)極材質(zhì)不同,一般有銅和鋁兩種材質(zhì),由于銅和鋁之間采用激光焊接后形成脆性化合物,無法滿足使用要求,通常采用超聲波焊接外,銅和銅、鋁和鋁一般均采用激光焊接。

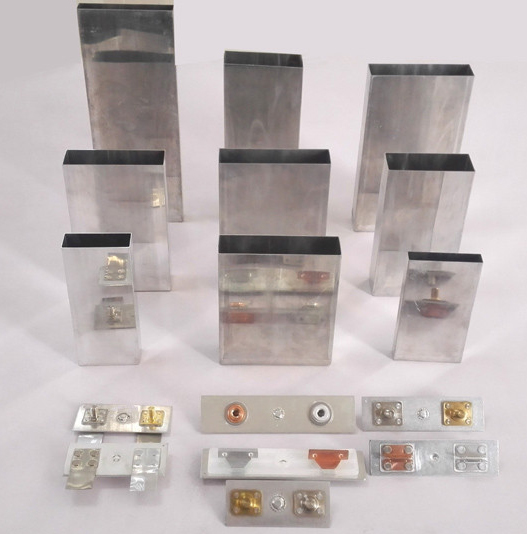

2.電池殼體與蓋板封口焊接

電池的殼體材料有鋁合金和不銹鋼,其中采用鋁合金的多,一般為3003鋁合金,也有少數(shù)采用純鋁。不銹鋼是激光焊接性好的材質(zhì),尤其304不銹鋼,無論是脈沖還是連續(xù)激光都能夠獲得外觀和性能良好的焊縫。鋁及鋁合金的激光焊焊接性能根據(jù)采用焊接方式的不同而略有差異。除了純鋁和3系鋁合金采用脈沖焊接和連續(xù)焊接都沒有問題,其他系列鋁合金優(yōu)選擇連續(xù)激光焊接方式,以減小裂紋敏感性。同時,根據(jù)電池殼體厚度選擇合適功率的激光器,一般殼體厚度1mm以下時,可考慮采用1000W以內(nèi)單模激光器,厚度在1mm以上需使用1000W以上單模或多模激光器。

小容量鋰電池常采用比較薄的鋁殼(厚度在0.25mm左右),也有的采用鋼殼。由于殼體厚度的關(guān)系,此類電池的焊接一般采用較低功率的激光器即可,目前采用的是YLR-500激光器。根據(jù)實際焊接需要可采用連續(xù)焊接,也可以采用調(diào)制脈沖輸出的脈沖激光焊接,或直接采用QCW準(zhǔn)連續(xù)激光器進(jìn)行脈沖焊接。

同時配置振鏡焊接頭的焊接方式也可采用。使用連續(xù)激光器焊接薄殼鋰電池,效率可以提升5~10倍,且外觀效果和密封性更好。因此有逐漸取代脈沖激光器在這個應(yīng)用領(lǐng)域的趨勢。

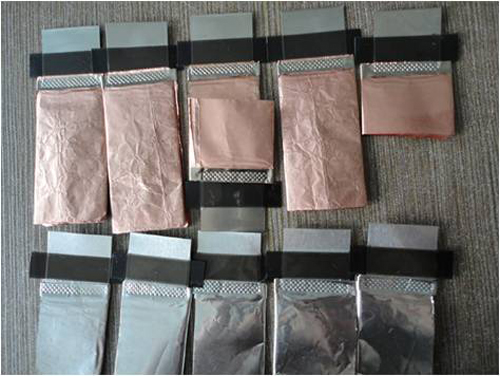

3.電池極帶點(diǎn)焊

電池極帶使用的材質(zhì)包括純鋁帶、鎳帶、鋁鎳復(fù)合帶以及少量的銅帶等。電池極帶的焊接一般使用脈沖焊接機(jī),隨著IPG公司QCW準(zhǔn)連續(xù)激光器的出現(xiàn),其在電池極帶焊接上也得到了廣泛的應(yīng)用,同時由于其光束質(zhì)量好、焊斑能夠做到很小,其在應(yīng)對高反射率的鋁帶、銅帶以及窄帶電池極帶(極帶寬度在1.5mm以下)的焊接有著獨(dú)特的優(yōu)勢。

4.電池極耳焊接

正極也叫電池的極耳,大部分是鋁制的,在二次電池的制作中需要將其與另外一鋁制的安全閥焊接在一起。

5.電池安全閥焊接

電池的安全閥是電池封口板上的薄壁閥體,當(dāng)電池內(nèi)部壓力超過規(guī)定值時,安全閥閥體破裂,避免電池爆裂。安全閥結(jié)構(gòu)巧妙,很多是電池廠家的專利設(shè)計,但其基本原理多為用激光焊接牢固的、一定形狀的兩個鋁質(zhì)金屬片,由激光熔斑形成的抗拉強(qiáng)度,需在設(shè)計值范圍之內(nèi),即通過激光熔斑使電池內(nèi)部形成通路;但當(dāng)內(nèi)部壓力升高到一定值時,激光熔斑被撕開,起到保護(hù)作用,因而這道工序?qū)す夂附庸に囈髽O為嚴(yán)格。

沒有采用連續(xù)激光焊接之前,電池防爆閥的焊接都是采用脈沖激光器焊接,通過焊點(diǎn)與焊點(diǎn)的重疊和覆蓋來實現(xiàn)連續(xù)密封焊接,但焊接效率較低,且密封性相對較差。采用連續(xù)激光焊接可以實現(xiàn)高速高質(zhì)量的焊接,焊接穩(wěn)定性、焊接效率以及良品率都能夠得到保障。